松本ESテック社員が目指す、電磁鋼板加工の「マイスター的な技術」とは?

松本ESテックは「電磁鋼板加工」のスペシャリストです。創業以来、技術革新が目まぐるしく進む現代社会においてより高性能な製品が求められる中、時代の流れに遅れることなく、私たちは常に技術を磨き続けてきました。その高い技術を支えているのは、いつの時代も「社員たちの熟練した技術と繊細な感覚」です。この記事では、業界を長年リードしてきた「松本ESテック株式会社」の電磁鋼板加工技術について、「マイスター的な技術」を追求し続ける社員たちの声に耳を傾け、その真髄に迫ります。

マイスターとは?

マイスターはドイツ語で、「職人」「巨匠」「名人」などを意味します。ドイツ語圏では、伝統的なマイスター育成のための制度があり、高度な技術や専門知識を持つ職人には、資格や称号が与えられ、職人としての地位が確立されます。他国やさまざまな業界でも、高い技術や専門知識を持つ人々を「マイスター」と呼ぶことがあり、卓越した技術力と経験を持つ専門家として尊敬される存在です。

電磁鋼板加工における「マイスター的な技術」とは

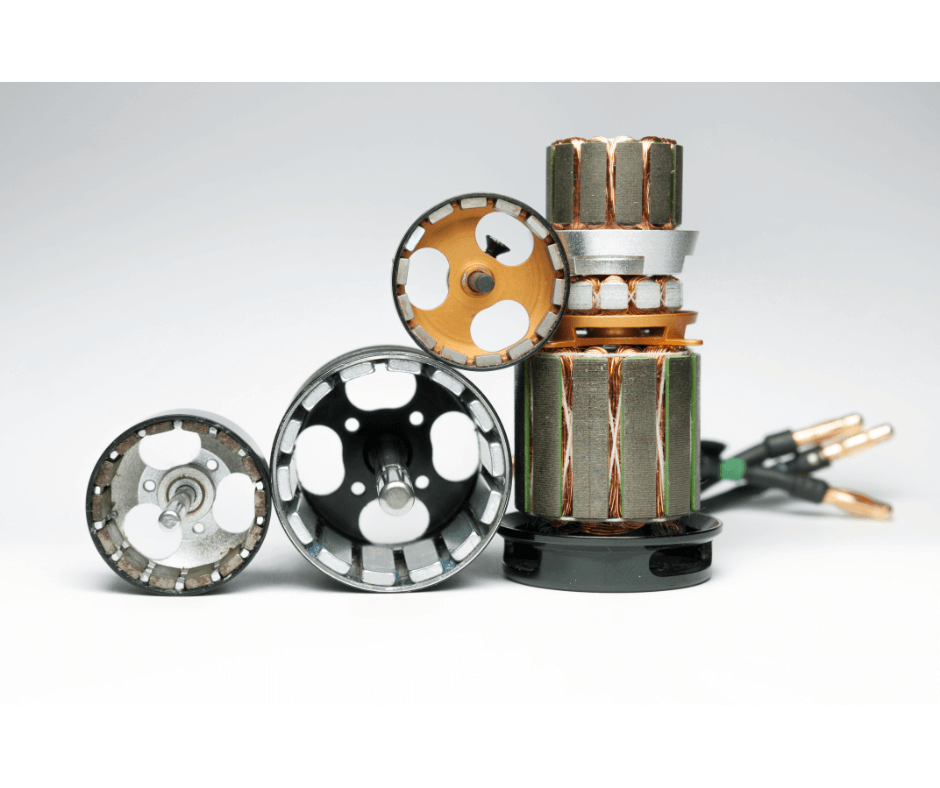

電磁鋼板は、家電製品や発電機、変圧器など、生活必需品であるモータの心臓部分を担うモーターコア材料として使用され、モーターコアの品質が機器の性能に直接影響を与えます。高性能なモータが求められる現代において、モータの要(かなめ)となる部品を製造し続ける松本ESテックが、創業以来大切にしている「マイスター的な技術」は、非常に重要な役割を果たしています。この章では、「マイスター的な技術」を追求し続ける社員の声を工程ごとにお届けします。

経験と工夫を重ねて磨き上げる:スリット加工技術

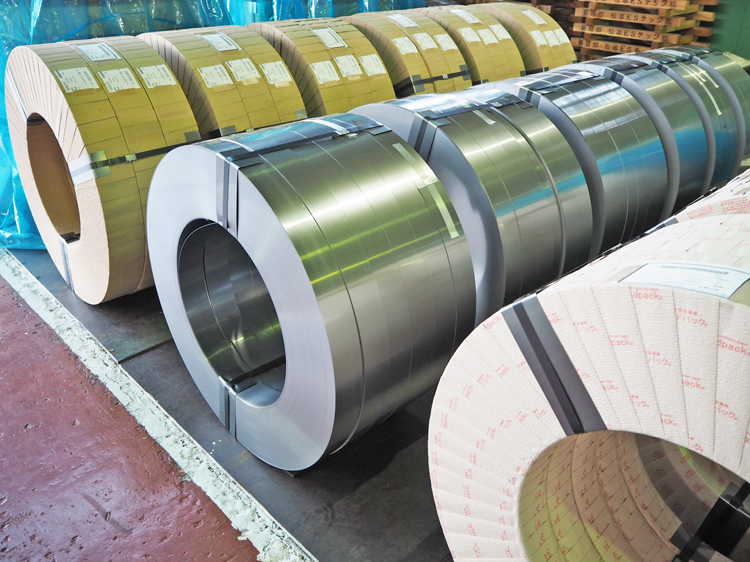

松本ESテックが仕入れている電磁鋼板は、複数の仕入れ先から調達しており、メーカーやグレードによって特性が異なります。現在、幕張工場でスリット加工(指定の幅にカット)している電磁鋼板は、0.2mmから0.7mmまでの範囲で、0.05mm刻みの厚みです(現在お取り扱いがない厚さもあります)。一般的には薄い方がハイグレードですが、同じ厚みの電磁鋼板でも、素材のグレードがさらに細分化されています。お客様のご注文に従い材料を選定し、スリットマシンでカットする際には、これらのさまざまな情報を考慮する必要があります。

当社が現在扱っている電磁鋼板は、前述した通り、厚さが1mm未満で薄く折れやすい材料が多いため、スリット時に製品エッジ部がきれいに仕上がるよう、ナイフ通過時の材料の押さえ方に特に注意を払っています。また、製品の巻出し、巻取りにおける張力(テンション)制御とバランスも重要で、その状態を適正に保つこと、圧を調整するための消耗品の状態をチェックすることなどのも欠かせません。

その他、同じ電磁鋼板でも加工が難しい材料や、初めて扱う素材はトラブルや失敗が発生する場合もあるため、製造過程では常に監視を続け、異常を察知する力と迅速に対応する技術が必要不可欠です。さまざまなグレードの素材や多くのトラブルを経験し、それに自ら対処することで得た知識と技術は、単なるスリットマシンの操作技術に留まらず、広範な情報と経験が集約され、「マイスター的な技術」に近づいていきます。創業から引き継がれた技術だけでなく、自らの工夫や対応力、察知する力を高めることが「マイスター的な技術」を磨く基礎になります。

最先端設備への挑戦と精度の追求:プレス工程の技術

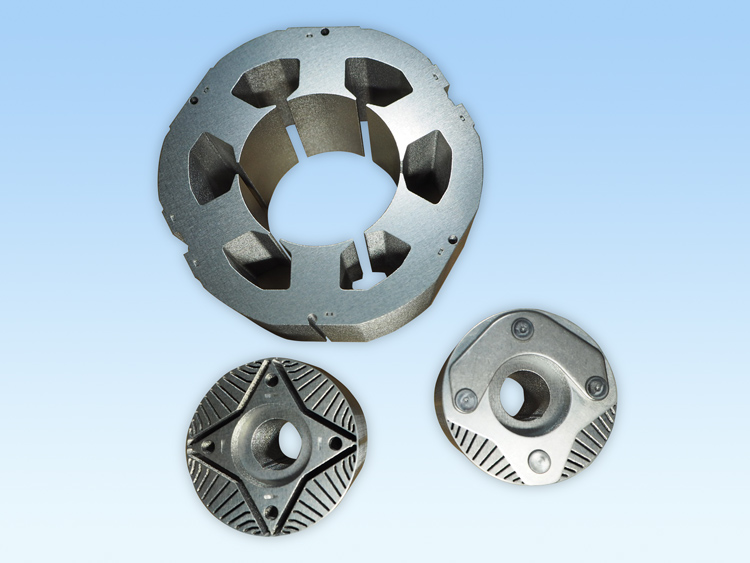

国内有数といわれる最新型高速精密プレス機から、稼働40年を超える年季入りのプレス機まで、16台(遊休設備含む)の設備を扱うプレス工程(電磁鋼板を金型で抜き複数枚重ねてモーターコアを作る工程)は、「機械にお任せ」というイメージが先行しがちですが、実はそうではありません。機械1台1台のクセや進化に伴う細かい設定の違い、電磁鋼板の厚みや特性、金属ゆえの熱による膨張など、様々な情報を確認し考慮しながら製造することで、精度の高いモーターコアが実現しています。

松本ESテックの各工程には「マニュアルにない技術」が存在します。プレス工程でも「マニュアルにはない独自の技術」が存在し、「見た目」「音」「動き」などの違和感を察知する能力、製造時に塗布する抜き油の微妙な調整と判断、電磁鋼板の厚さの違いによる精密な調整技術など、数μ(ミクロン)単位での精度が要求される世界です。これらの技術は、一朝一夕で習得できるものではなく、多種のモーターコアを製造し続けている技術の蓄積と、経験から培われた感覚とが融合することで、「マイスター的な技術」として唯一無二の技術が形成されます。

設備のささやきに耳を傾ける:焼鈍技術者たち

松本ESテックでは、各工程でさまざまな設備が稼働しています。焼鈍グループ(モーターコアを焼きなます工程)も例外ではなく、40年以上前から稼働している「焼鈍炉」が活躍しています。この「焼鈍炉」は社内で唯一の設備のため、定期的な社外業者によるメンテナンスに加えて、社内での日常点検も欠かせません。小さな異常も見逃さないためには、熟練者の「勘」が必要不可欠です。

電磁鋼板にとって錆は大敵であるため、温湿度や露点、天候の記録をきめ細かく行い、湿った外気の侵入を防ぐ対策が取られていますが、これらの判断にも担当者の「勘」が重要な役割を果たします。

長年にわたり製品に携わることで、材質やグレードの違いによる焼鈍時の仕上がりの差や、再焼鈍時における電磁特性のバラツキなど、マニュアルにない製品特有の特性を理解できるようになります。また、電磁鋼板だけでなく、設備そのものの「癖」を把握することで、さらに対応力が高まります。例えば、焼鈍炉内では熱が撹拌されないため、製品への熱の伝わり方に差が生じることがあります。このように、日々の生産活動で得た経験や知識、技術、設備トラブルへの対応力が融合し、成熟することで「マイスター的な技術」となっていくのです。

視覚と触覚を研ぎ澄ませる:ロータ組立工程

ロータ組立工程内(モーターコアに部品を取り付ける工程)で使用する主な設備は「カシメ機」です。リベット(円柱と頭部から成るくぎに似た形状のもの)を製品に取り付け、カシメ機にかけることで先端をカールさせて製品の部材を固定します。カシメ機は、リベットの先端に接する部品の摩耗を見極めて交換したり、製品のフレ(振れ幅)を抑えるために様々な治具を使用したりするなど、経験に基づく判断が重要な設備です。

カシメ以外の工程はほとんどが手作業で行われており、部材の取り付けミスを防ぐために、目視や触診で確認しながら作業を進めています。一見すると簡単そうに見えるこの作業ですが、実際は「人」の感覚によって製品が仕上げられるため、向き不向きを含めた個人差が出やすい工程です。扱うモーターコアは鉄の塊のように見えますが、薄い電磁鋼板を積層した製品で、丁寧に扱わなければすぐに変形や割れが生じるため、取り扱いには細心の注意が必要です。

作業手順書には組立ての順番や製品に組み込む部品などが記載されていますが、目視や触診などの「感覚で仕上げていく」内容の記載はありません。これらは製品に携わる過程で、一人ひとりに形成されていくものであり、そのレベルや感覚も人それぞれ異なります。このそれぞれの感覚の積み重ねが「マイスター的な技術」の基礎となります。

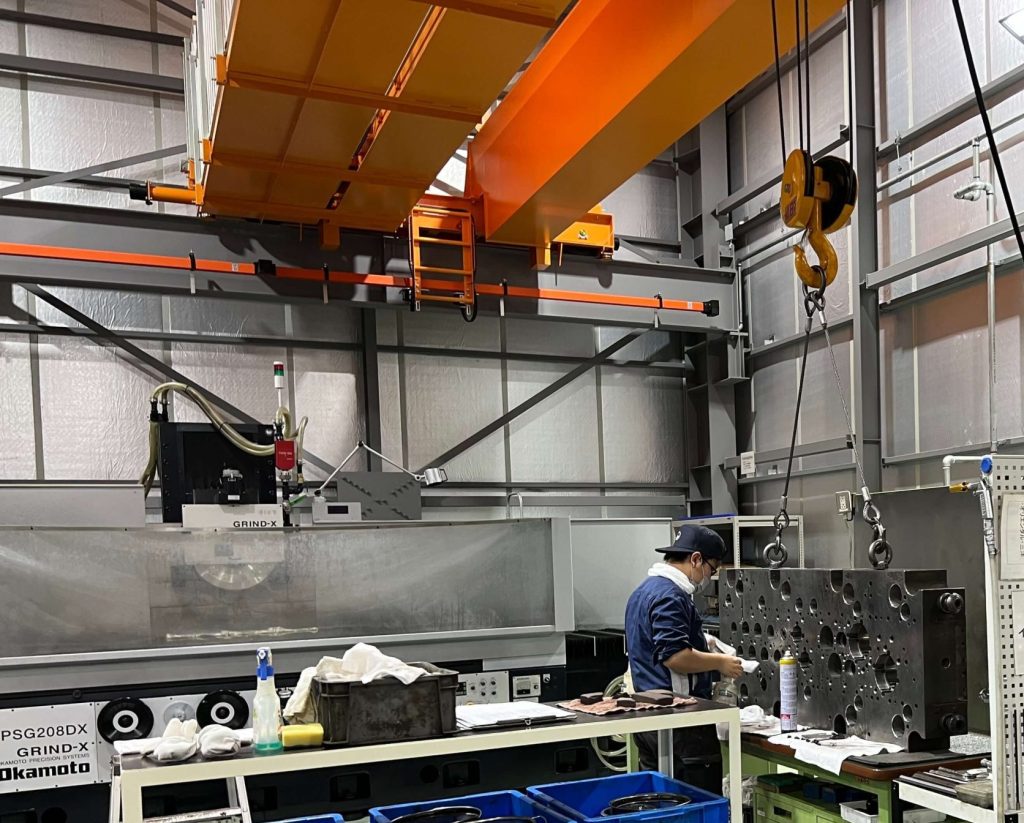

μ(ミクロン)の世界を調整する:製造技術者の力

モーターコア製造の要(かなめ)となる金型(プレス機械にセットする型)のメンテナンス作業は、金型構造を深く理解するところから始まります。金型は数百にも及ぶ部品で構成されており、それぞれの名称や役割を正確に把握する事が必要です。また、1mm未満の電磁鋼板を加工するための金型であるため、μ(ミクロン)単位を意識し、設備のオペレート・計測などを行います。機械では対応する事が不可能な金型不具合を防止するための手法や、プレス加工で発生する金型トラブルの原因を探る過程では、機械の操作マニュアルには載っていない、経験に基づく推測や判断が必要です。これらの技術はまさに「マイスター的な技術」です。

製造技術グループのもう一つの重要な業務が試作案件の対応です。試作では図面の規格に忠実に部品を加工する技術が求められます。加工後、さまざまな部品を正確に組上げ、動作や製品の出来栄えを確認し、不具合がある場合には微調整を行いながら、量産に生かせる試作金型・治具を製作し、仕上げていきます。金型のメンテナンス作業や試作作業のいずれも、常にμ(ミクロン)単位の精度が要求され、豊富な経験と知識を駆使した業務となります。電磁鋼板の加工は高速プレス機のみで生産が正常に成り立つわけではありません。素材の選定、加工から金型・プレス機・プレス機周辺設備の調整・製品検品や品質管理技術の全てが適切に行われて、初めて高品質な製品をお客様に提供する事が可能になります。

全ての工程を理解する、多能工社員育成中:鶴岡工場のパワー

プレス工程以外のルミラー、リップローター、ダイカスト、クマドリは他の工場にはない工程で、2人作業が指定されている作業以外の各工程は、1人で作業しています。少数精鋭であるため、多能工化を重視した体制作りのための教育を随時実施し、全員で補える工場を目指しています。その中で、教える側となる従来からの担当者は、それぞれが機械の「クセ」や「音」「動作のタイミング」などを把握し、操作マニュアルにはない判断をしながらその技術を伝承しています。

数字だけではとらえきれない:品質管理の気づく力

最高の製品をお客様にお届けするために、私たちはさまざまな技術力を身につける必要があります。まず初めに必要なのは、製造工程内で正確な測定作業ができる技術を磨くことです。正確な測定が可能になり、様々なトラブルや困難な状況を経験することで、データや機械的な正確さだけではなく、過去の経験に基づく判断力や異常を早期に発見する能力が蓄積され、技術力がさらに向上します。また、変化に敏感になることも重要な要素の一つで、日常的に機械の振動や音を観察することで、異常の兆候をいち早く察知し、重大な問題になる前に対処することが可能になります。製造工程の監視や作業方法の適正化、不良品の発生を最小限に抑えるための対策に加え、万が一品質問題が発生した場合でも、迅速に改善活動を行い、再発防止策を講じることで、同じ問題が繰り返されることを防ぎます。松本ESテックの品質管理は、正確な測定技術と五感から生まれる「気づく力」、そして問題解決能力が融合することで、さらに力を発揮します。これらの「マイスター的な技術」を磨き上げることが、常に高品質な製品を提供し続けるためには必要不可欠です。

まとめ

松本ESテックの社員が追求する「マイスター的な技術」は、設備操作技能の習熟を超えた深い専門的知識、多くの経験、五感などによって培われた、単なるマニュアルに頼るだけでは得られない高度な技術です。それらの技術を社員一人ひとりが更に磨きをかけ、情報を共有し合うことで、さらなる技術向上を目指しています。これからも松本ESテックは、電磁鋼板加工のリーディングカンパニーとして、「マイスター的な技術」を育み、時には刷新しながら価値ある最高の製品を提供し続けていきます。